2011/11/25

事例から学ぶ

富山県黒部市に本社を持つホースメーカーの株式会社トヨックスは、原材料の最大の仕入先が被災する中、新型インフルエンザを機に拡充してきた在庫対応と、万が一の被災時に備え代替生産の依頼をしていた海外メーカーの協力を得ることで、顧客への影響を回避した。

■最大の仕入れ先が被災

トヨックスは、工場機器や家庭の台所、浴室の水回りなど幅広い分野で使われているホースやその継手、ホース加工のコア技術を応用した輻射空調システムなどの製造を手がける。吸引圧力がかかってもつぶれにくいホースや、耐熱性に優れたもの、液体や匂いが付着しにくいものなど、製品によっては市場の7割、8割のシェアを占める特殊製品もある。

東日本大震災では、富山県黒部市は震度1を記録しただけで、同社に地震による直接的な被害はなかったが、茨城県にある原材料の最大の仕入れ先企業の工場が被災し、調達が4カ月にわたり見込めない状態になった。

トヨックスの顧客の中には、同社製品への依存度が100%という企業もある。こうした企業への影響を出さないためには迅速な対応が求められた。幸い、同社では、2009年の新型インフルエンザの流行を機に、国内倉庫で製品の在庫を多めに確保するなどの対策を行っていたため、供給体制に即座に影響が出ることは避けられたが、同社ISO事務局管理責任者の出嶋光之氏は、「お客様への説明責任として、在庫でいつまで耐えられるのか、いま、どのような対策を講じているのか、いつから安定供給ができる体制に戻るのかなどを説明する必要がありました」と語る。

国内の代替となり得る調達先は、それぞれが抱えるメインの顧客への対応に追われていたため、同社が新たに購入を申し出ても、十分な量を仕入れることは困難な状況だったという。原材料を1社から集中的に購買していたことが裏目に出た。

それでもトヨックスでは、イタリアの大手ホースメーカーであるフィット社と技術提携をしていたため、同社に依頼し主力製品の原材料、計500トンを現地で調合してもらい、それをペレット状にして日本に送り届けてもらうことで自社工場での安定生産が継続できる体制を整えた。偶然にも、数年前にトヨックスの宮村正司社長がフィット社を視察に訪問した際、万が一の被災時における応援を要望していたのだ。ホースは、製品ごとに主原料、副原料、配合材、顔料など何十種類もの素材を微妙な割合でブレンドしなくてはならないが、フィット社からは日頃からトヨックスの製品についてよく理解が得られていたことから、スムーズな対応がしてもらえたという。宮村社長は「たまたま食事をしながらお願いしたことが、まさか現実になるとは思いませんでした」と振り返る。

事例から学ぶの他の記事

おすすめ記事

-

-

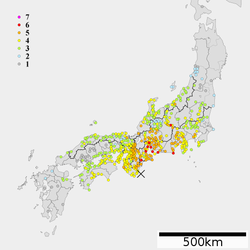

リスク対策.com編集長が斬る!【2024年4月16日配信アーカイブ】

【4月16日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:熊本地震におけるBCP

2024/04/16

-

調達先の分散化で製造停止を回避

2018年の西日本豪雨で甚大な被害を受けた岡山県倉敷市真備町。オフィス家具を製造するホリグチは真備町内でも高台に立地するため、工場と事務所は無事だった。しかし通信と物流がストップ。事業を続けるため工夫を重ねた。その後、被災経験から保険を見直し、調達先も分散化。おかげで2023年5月には調達先で事故が起き仕入れがストップするも、代替先からの仕入れで解決した。

2024/04/16

-

工場が吹き飛ぶ爆発被害からの再起動

2018年の西日本豪雨で隣接するアルミ工場が爆発し、施設の一部が吹き飛ぶなど壊滅的な被害を受けた川上鉄工所。新たな設備の調達に苦労するも、8カ月後に工場の再稼働を果たす。その後、BCPの策定に取り組んだ。事業継続で最大の障害は金属の加温設備。浸水したら工場はストップする。同社は対策に動き出している。

2024/04/15

-

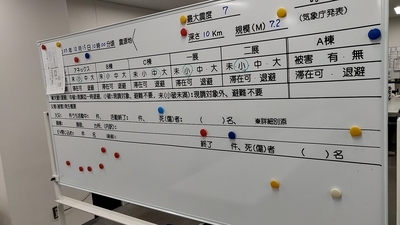

動きやすい対策本部のディテールを随所に

1971年にから、、50年以上にわたり首都圏の流通を支えてきた東京流通センター。物流の要としての機能だけではなく、オフィスビルやイベントホールも備える。2017年、2023年には免震装置を導入した最新の物流ビルを竣工。同社は防災対策だけではなく、BCMにも力を入れている。

2024/04/12

-

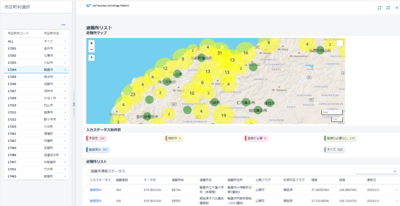

民間企業の強みを発揮し3日でアプリ開発

1月7日、SAPジャパンに能登半島地震の災害支援の依頼が届いた。石川県庁が避難所の状況を把握するため、最前線で活動していた自衛隊やDMAT(災害派遣医療チーム)の持つ避難所データを統合する依頼だった。状況が切迫するなか、同社は3日でアプリケーションを開発した。

2024/04/11

-

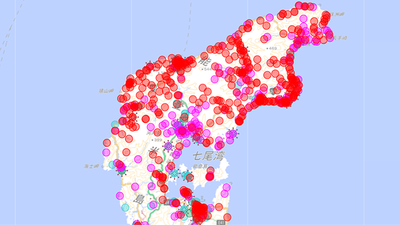

-

組織ごとにバラバラなフォーマットを統一

1月3日、サイボウズの災害支援チームリーダーである柴田哲史氏のもとに、内閣府特命担当の自見英子大臣から連絡が入った。能登半島地震で被害を受けた石川県庁へのIT支援要請だった。同社は自衛隊が集めた孤立集落や避難所の情報を集約・整理し、効率的な物資輸送をサポートするシステムを提供。避難者を支援する介護支援者の管理にも力を貸した。

2024/04/10

-

リスク対策.com編集長が斬る!【2024年4月9日配信アーカイブ】

【4月9日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:安全配慮義務

2024/04/09

-

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

![危機管理2022[特別版]](https://risk.ismcdn.jp/mwimgs/f/6/160wm/img_f648c41c9ab3efa47e42de691aa7a2dc215249.png)

![2021年BCP事例総まとめ[永久保存版]](https://risk.ismcdn.jp/mwimgs/a/6/160wm/img_a6cb301164bcf0e91b3b99a03924748a119304.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方