2016/11/22

誌面情報 vol44

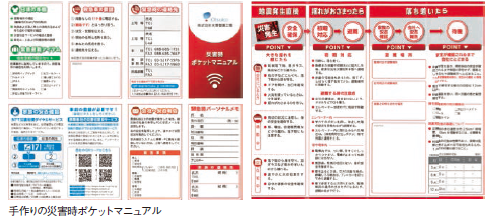

喜田氏は「社員一人ひとりが自ら何をするべきかを考えることが大事。そのためには、事前に家族を含めた安全対策を考え実践しておく必要がある」と強調する。全社員に配布している手作りの災害時ポケットマニュアルには、家族の連絡先、待ち合わせ場所などをそれぞれが記入するよう工夫されている。

企業資産の保全

企業資産の保全では、まず、データ資産の保全を強化するため、重要データを選別し自動的にバックアップがとれるように改善した。生産建屋についてはすべて耐震補強を実施。さらに、津波による浸水対策、通信システムの冗長化対策なども行った。

特に鳴門工場、松茂工場は日本の輸液市場において非常に大きな生産量を占めるため対策を優先的に実施。鳴門工場は海面から3mの場所に位置し、1mの浸水被害予測に対して、9カ所の電源施設などのユーティリティーと3つの工場に防潮堤(防潮板)を設置し、異常潮位やゲリラ豪雨への対策として排水口の改造工事も行った。

一方、松茂工場も同じく海面から3mの場所にあり、1mの浸水被害が予測されているが、回り込みによる浸水が予想されるため、全周1.65kmに防潮堤を敷設。電気設備などのユーティリティーに対してはさらに2.5mの防潮堤を設置し多重防御を実装した。工事は今年6月で終了。

防潮堤は、長さ16~18mの鉄の杭を2.5mピッチで全周に打っている。阪神・淡路大震災クラスの地震が起きて地盤が液状化し、仮に津波が到達した後にまた余震が起きたとしても、構造物は崩れない設計だという。このほか、鳴門、松茂両工場とも敷地内の工業用排水管は、耐震化したダクタイル管に替えている。

災害時の緊急時には欠かすことができない、基礎的かつ必須の医薬品である輸液は常に安定供給が求められる。同社の取り組みをステークホルダーに理解してもらおうと、2014年度の会社案内にもその概要を掲載した。

製品在庫の積み増しと原材料の確保

BCPの主要品目も見直している。従来は、製品数を重視していたが、「治療に絶対必要なもの」「自社のシェアが高いもの」「発災時に特に需要が多くなるもの」の3つの視点から約10品目に絞り込み、これまで2.5カ月分だった備蓄量を4カ月分に増やした。東日本大震災では、生産復旧に最長3カ月を要したことから、欠品を起こさないよう拡充した。また、原材料メーカーが被災するリスクも想定し、取引先の複数化や品質評価も併せて進めている。

これに並行して、二拠点生産体制も増強し、平時から重要な製品については2カ所で製造できる体制にシフトしている。「医薬品は、製造の許認可が必要で、他の拠点で突然OEM(Original Equipment Manufacturer)生産するようなことはできない。これも経営戦略として、平時から物流や配送方法も考えながら、二拠点化するかどうかを決めている」とする。

物流手段の確保

在庫については、グループ会社の大塚倉庫が、関西ロジスティックセンターと関東ロジスティックセンターを新たに設置。配送ルートについても、陸路に加え、海路を使い太平洋側と日本海側の両方からやりとりできるよう多重化させている。

さらに東日本大震災では、大塚製薬、大塚倉庫、大塚製薬工場間での連絡が途絶えたことから、テレビ会議システムを構築し、被災時でも迅速に連絡が取り合える体制を整えた。万が一、卸業者と連絡が取れなくなった場合の対策も講じている。

誌面情報 vol44の他の記事

- BCP+地域貢献の新たな道 地元住民1500人を受入れ

- 特集1 BCPと地域貢献

- BCPの全体最適化 香川地域継続検討協議会

- 堤外地をBCP連携で守る 愛知県三河港明海地区

- 60万人の帰宅困難者対策 東京駅周辺防災隣組

おすすめ記事

-

-

リスク対策.com編集長が斬る!【2024年4月23日配信アーカイブ】

【4月23日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:南海トラフ地震臨時情報を想定した訓練手法

2024/04/23

-

-

-

2023年防災・BCP・リスクマネジメント事例集【永久保存版】

リスク対策.comは、PDF媒体「月刊BCPリーダーズ」2023年1月号~12月号に掲載した企業事例記事を抜粋し、テーマ別にまとめました。合計16社の取り組みを読むことができます。さまざまな業種・規模の企業事例は、防災・BCP、リスクマネジメントの実践イメージをつかむうえで有効。自社の学びや振り返り、改善にお役立てください。

2024/04/22

-

-

リスク対策.com編集長が斬る!【2024年4月16日配信アーカイブ】

【4月16日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:熊本地震におけるBCP

2024/04/16

-

調達先の分散化で製造停止を回避

2018年の西日本豪雨で甚大な被害を受けた岡山県倉敷市真備町。オフィス家具を製造するホリグチは真備町内でも高台に立地するため、工場と事務所は無事だった。しかし通信と物流がストップ。事業を続けるため工夫を重ねた。その後、被災経験から保険を見直し、調達先も分散化。おかげで2023年5月には調達先で事故が起き仕入れがストップするも、代替先からの仕入れで解決した。

2024/04/16

-

工場が吹き飛ぶ爆発被害からの再起動

2018年の西日本豪雨で隣接するアルミ工場が爆発し、施設の一部が吹き飛ぶなど壊滅的な被害を受けた川上鉄工所。新たな設備の調達に苦労するも、8カ月後に工場の再稼働を果たす。その後、BCPの策定に取り組んだ。事業継続で最大の障害は金属の加温設備。浸水したら工場はストップする。同社は対策に動き出している。

2024/04/15

-

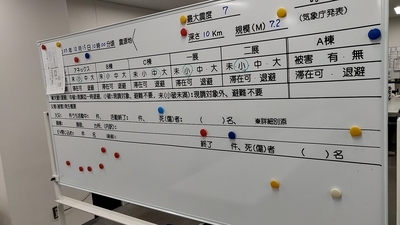

動きやすい対策本部のディテールを随所に

1971年にから、、50年以上にわたり首都圏の流通を支えてきた東京流通センター。物流の要としての機能だけではなく、オフィスビルやイベントホールも備える。2017年、2023年には免震装置を導入した最新の物流ビルを竣工。同社は防災対策だけではなく、BCMにも力を入れている。

2024/04/12

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

![危機管理2022[特別版]](https://risk.ismcdn.jp/mwimgs/f/6/160wm/img_f648c41c9ab3efa47e42de691aa7a2dc215249.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方