2011/05/25

中小企業のBCP事例

三洋化成工業株式会社(本社京都市)は、茨城県神栖市にある鹿島工場が被災する中、2週間で事業を再開させた。ライフラインの復旧が長引いたが、2年前に名古屋工場でBCP を策定した経験を生かし、柔軟な対応で困難を乗り超えた。

家庭用洗剤などに使われる界面活性剤や機械産業用の潤滑油添加剤などの化学製剤をつくる同社は、2009 年3月に主力工場である名古屋工場を対象に、東海・東南海地震を想定したBCP を策定した。その後、京都本社や鹿島工場など他の事業所にもBCP を拡大していこうと準備をしていた矢先、東日本大震災に直面した。

震度5強の揺れ──。鹿島工場は、海岸から約1キロと海の近くに立地しているが、津波による直接的な被害は免れた。しかし、工場内の設備にズレが生じ、それに伴い、配管などに破損や亀裂が無いかを点検しなければならないという課題が立ちはだかった。

安全点検は目視で済むようなレベルではない。化学薬品などの危険物を扱っているため、診断マニュアルに基づき、1カ所ずつ、パイプの内側から圧力をかけて損傷個所が無いかを確かめていかなければならない。

当初、詳細な点検が必要と思われる箇所は150に及ぶと報告された。それだけでも数日間は要することが予想されたが、この150 カ所を点検すると、今度はその設備に繋がっている別のユーティリティからの配管なども次々と診断が必要となり、最終的には600 カ所を点検することになった。同社BCP本部長を務める吉野隆取締役常務執行役員は「まるで、モグラたたきのような対応だった」と振り返る。

さらに厄介だったのがライフラインの復旧の遅れだ。電灯などに使う一般の電気は被災翌日から使えたが、機械設備を動かす大口の電気系統は3日目にようやく復旧。大型のコンプレッサ(圧縮機)を動かすために必要な冷却用の工業用水は1週間止まったままだった。

水道水に限っては復旧まで1カ月を要し、工業用水の一部をトイレにまわしたり、名古屋工場からコンテナを利用して水を運ぶなどの対

応を強いられた。

■衛星電話で社内会議

こうした状況の中でも早期に事業が再開できたのは、BCP 策定の経験があったからだ。名古屋工場でのBCP 策定以降、同社では、特に被災時における連絡体制が重要として、衛星電話を各工場に配備してきた。

その結果、今回の地震では、被災直後から工場との連絡が取り合えた。12 日には、名古屋工場で支援体制を整え、鹿島工場の現地対策本部と衛星電話を使った社内会議により被災状況を確認し、週明け14 日にBCP の発動を宣言した。

もう1つ、初動として功を奏したのが受発注システムの手動体制への切り替えだ。名古屋でのBCP策定では、現場が止まっているのにシステムが止まらなければ混乱を引き起こす可能性が指摘されていた。吉野氏は「今回も、コンピューターシステムを止めていなかったら、製品を出荷しても受け取ってもらえない、注文したのに原料が来ないなど、対応に苦慮していたと思う」と話す。

■BCPの方針と現場の状況を調整

同社のBCP の基本的な考えは、事業再開まで1週間を超える被害を受けた場合に発動し、概ね1週間以内での復旧を目指し、2週間以内には通常の製造レベルに戻すというもの。鹿島工場でも、この方針に基づき再開を目指すことにした。

サプライヤーやライフラインの被災により、原材料が入ってこない製品が発生したり、熱供給会社が被災して、製品製造の工程で必要なスチームの使用量が制限されるなど、想定していない事態が次々と発生したが、BCP の基本的な枠組みとして「その都度、状況に応じたワーキンググループを設置する」ことを定めていたことで、柔軟な対応が取れたという。

例えば、原材料の調達が難しい製品については、製品ごとに、購買部門、営業部門、生産部門、研究部門から成る「調達困難原料ワーキンググループ」を設け、その中で、生産の可否や代替調達の検討を行った。現地で生産が困難なものについては「代替生産ワーキンググループ」を同じように製品ごとに設置。他工場での製造や、委託製造が可能かを検討した。

会社全体としては、「自社の製品製造が止まると大きな影響が出てしまうメーカーや、自社にとっての最大顧客への製品供給を優先して継続させる」方針はかねてから決まっていた。各ワーキンググループは、会社のBCP 方針と各現場が置かれている現状を調整しながら対応を決定していった。

顧客の中には「2週目以降、まだ再開しないのかと催促される事態も出てきた」(吉野氏)が、ワーキンググループに営業部門が加わることで、取引が停止になるような影響を避けることができたとする。「取引先からは、早期に再開して感謝をしていただいたほど」と吉野氏は胸をなで下ろす。

■最初から想定は無理

「ガチガチのBCP ではなく、大きな方針だけを決め、あとは状況に応じて決められるようにしておいたことが良かった」と吉野氏は自社のBCP 方針を評価する。最初から、今回のようなライフラインの被災を想定し、復旧体制を構築しておくことは不可能だったと言い切る。ただ、そのような状況の中でも柔軟な対応ができた最も大きな理由は、「BC対策メンバーの多くが、名古屋工場でBCP 策定の経験を持ち、優先業務の考え方などを理解した上で、各部署で率先して合理的な判断のもと行動ができたこと」だとする。

「BCP は、試験問題の勉強のようなもので、基礎をしっかり学んでおけば、応用問題にも対応できるはず」(吉野氏)。

■情報統制が機能

広報についてもBCP が機能した。同社広報部では、地震発生翌日の12 日から、自社のウェブサイト内で東日本大震災の影響について報告し、社外に被災状況が分かるよう情報提供を行った。また、14日のBCP の発動に伴い緊急情報センターを設置し、社員が迅速に行動できるよう同社イントラネットを通じて適宜情報を発信したほか、地震発生後に急増する問い合わせへの返答をあらかじめ用意するな

ど、事業継続体制を支えた。「営業面でも情報統制が機能したことは大きい」(吉野氏)。

■分母の“見える化”が重要

一方、今後、見直しが必要な部分について吉野氏は、リソースや、サプライヤーの洗い出しを挙げる。「150 カ所の点検が必要だと思っていたのが600カ所必要になるなど、全体が見えていなかった。各リソースが使えなくなったときの対応まで考えなくとも、全体の分母がどのくらいあるのかは日頃から“見える化”しておく必要がある」とする。

今後は、工場ごとに、各設備がどのようなユーティリティに依存しているのかを明確にし、サプライヤーについては1次サプライヤーだけでなく、2次サプライヤーぐらいまでは把握していきたいとしている。

中小企業のBCP事例の他の記事

おすすめ記事

-

-

リスク対策.com編集長が斬る!【2024年4月23日配信アーカイブ】

【4月23日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:南海トラフ地震臨時情報を想定した訓練手法

2024/04/23

-

-

-

2023年防災・BCP・リスクマネジメント事例集【永久保存版】

リスク対策.comは、PDF媒体「月刊BCPリーダーズ」2023年1月号~12月号に掲載した企業事例記事を抜粋し、テーマ別にまとめました。合計16社の取り組みを読むことができます。さまざまな業種・規模の企業事例は、防災・BCP、リスクマネジメントの実践イメージをつかむうえで有効。自社の学びや振り返り、改善にお役立てください。

2024/04/22

-

-

リスク対策.com編集長が斬る!【2024年4月16日配信アーカイブ】

【4月16日配信で取り上げた話題】今週の注目ニュースざっとタイトル振り返り/特集:熊本地震におけるBCP

2024/04/16

-

調達先の分散化で製造停止を回避

2018年の西日本豪雨で甚大な被害を受けた岡山県倉敷市真備町。オフィス家具を製造するホリグチは真備町内でも高台に立地するため、工場と事務所は無事だった。しかし通信と物流がストップ。事業を続けるため工夫を重ねた。その後、被災経験から保険を見直し、調達先も分散化。おかげで2023年5月には調達先で事故が起き仕入れがストップするも、代替先からの仕入れで解決した。

2024/04/16

-

工場が吹き飛ぶ爆発被害からの再起動

2018年の西日本豪雨で隣接するアルミ工場が爆発し、施設の一部が吹き飛ぶなど壊滅的な被害を受けた川上鉄工所。新たな設備の調達に苦労するも、8カ月後に工場の再稼働を果たす。その後、BCPの策定に取り組んだ。事業継続で最大の障害は金属の加温設備。浸水したら工場はストップする。同社は対策に動き出している。

2024/04/15

-

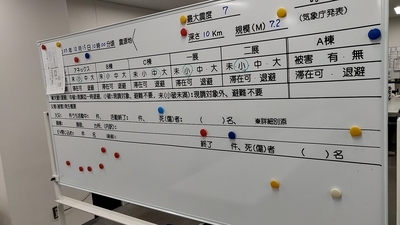

動きやすい対策本部のディテールを随所に

1971年にから、、50年以上にわたり首都圏の流通を支えてきた東京流通センター。物流の要としての機能だけではなく、オフィスビルやイベントホールも備える。2017年、2023年には免震装置を導入した最新の物流ビルを竣工。同社は防災対策だけではなく、BCMにも力を入れている。

2024/04/12

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

![危機管理2022[特別版]](https://risk.ismcdn.jp/mwimgs/f/6/160wm/img_f648c41c9ab3efa47e42de691aa7a2dc215249.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方