2016/08/04

業種別BCPのあり方

食品製造業特有の事業復旧上の課題

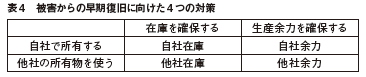

生産中断からの早期復旧に向けた対策として、「自社で所有するか、他社が所有しているものを使うか」と「在庫で対応するか、生産余力で対応するか」という選択肢をそれぞれ組み合わせると、4つの選択肢が生じる(表4)。

この4つの選択肢をどのように組み合わせるかが事業継続を考えるうえでのポイントなのだが、実は、食品製造業における選択の幅は非常に限られているのである。

食品は、その性質上、製造後には賞味期限や使用期限が付される。わが国の小売業への納入に当たっては、賞味期限や使用期限が3分の1過ぎていた場合は納品を認めない「3分の1ルール」や、前の納品より賞味期限や使用期限が短い場合は納品を認めない「日付逆転禁止ルール」が一般的に適用されている。そのため、特に最終製品を在庫として確保しておく対策は実行できない。

他社から中間生産物を購入して自社で加工する対策や、他社が生産した商品に自社ブランドを付けて納入する対策も理論上はあり得るが、食品製造業の場合、食味という大きな問題が壁として立ちふさがる。他社と同じ味のものを作っているのであれば、食品製造業としての競争力に問題があることになる。各社ともこの食味での差別化に日夜しのぎを削っていることを考えると、この対策も通常は実行しづらい。

他社にレシピを開示して、生産してもらうという対策も理屈の上では成り立つ。しかし、これも実質的には考えにくい。味の秘密を公開することになるからという問題もあるが、もっとも大きいのは、品質保証、食の安全・安心を確保するという問題である。食品製造業における品質保証は、実に多岐にわたる確認事項に基づいて行われており、今日レシピを開示したら来週には生産を開始できるというものではない。これまで筆者が担当してきたどの食品製造業向けプロジェクトでも、品質保証担当者は「生産工程の変更は最低でも1カ月以上の準備期間を要する」としている。

では、小売業は1カ月も待ってくれるだろうか。間違いなく待ってはもらえない。小売業からすれば、どこの食品製造業が製造していようと、まず棚に商品を並べることが店舗運営上の最優先課題である。ないものは売れないからである。食品製造業の営業担当者にとって、小売店舗の棚確保は重要な任務であるが、供給の中断は、この一度確保した棚のスペースを失うことに直結する。いったん失われた棚はそう簡単には戻ってこない。小売業の立場からすれば、一度商品を切り替えて、それが順調に売れていくのであれば、一度供給が中断した企業から再度商品供給を受けないという判断もとりうるからである。顧客のきわめて強い支持を受けている製品であればともかく、通常の食品製造業では、目標復旧期間は相当短く設定することを求められる。

高い安全性、均質な美味しさ、そして相当に短い目標復旧期間。これらを確保するには、相当の資金が必要になるが、食品製造業は、大小さまざまな事業者がひしめく業界であり、このような対応ができるのは、大企業に限られるだろう。事業継続を実現するための根本策 紹介した論文でも取り上げられていたが、最優先に考えなければならないのは、建物と設備の被災を防ぐ対策をやりきることである。特に建物の被害が生じた場合、早期復旧はほぼ不可能である。既存の建屋を確保し、食品製造のための工場に改造するとしても、最低でも3カ月、通常は半年以上の工期がかかる。我が国における地震リスクと食品製造業の利益率をあわせて考えると、一工場に大きな投資を行うことにはおのずから限界があるものの、建屋や生産設備が使用不可能になるような被害は、通常食品製造業にとって許容しがたいものになるため、この分野の対策は事業継続上考慮しないわけにはいかない。

複数の工場を保有する事業者であれば、常時複数の工場において同一商品が製造されるサプライチェーンを構築することで、工場被災の場合も、他工場の稼働率を一時的に引き上げることで対応可能になる可能性がある。

あるコンビニエンスストアチェーンでは、東日本大震災以降、弁当などの製造拠点の数を増やすとともに、稼働率を一定程度に抑え、常に余力を確保する対策を進めている。特定の製造拠点で操業が中断した場合は、残りの製造拠点の稼働率を引き上げ、操業中断した製造拠点が担当していたエリアに対して、周辺から供給網を広げていくことを事業継続計画に盛り込んでいる。

ただ、複数の製造拠点を設置する規模ではない事業者の場合は、製造直販や新規の納入先の獲得など川下側のルートを多様化することにより、事業継続の可能性が高まることもあり得る。

ある生鮮食料品製造事業者では、東日本大震災を受けて、納入先の小売業から緊急時でも納品を継続することを確約することを求められ、継続できない場合は、営業補償を求めることを示唆された。この事業者では、納品の継続に最大限努力することを確約しつつも、直販事業の拡大や納入先の多様化を図り、当該納入先への依存度を可能な限り下げる努力を続けている。

事業継続への取り組みは、法令順守やCSRのためというよりも、自社のゴーイングコンサーン(継続企業の前提)を確保するための取り組みであることを考えれば、このような自社の経営戦略の根幹を左右するような対策も選択肢に入ってくることになる。

自社のハード面の対策やサプライチェーンの柔軟性を確保する対策に取り組んでいるからといって、事業中断が発生しないわけではない。その観点では各拠点における防災対策、全社的な危機管理体制の整備、事業継続計画の策定とそれに合わせた従業員教育と訓練などは欠かせない対策になる。

終わりに

企業の事業継続は、他社に提供できない価値をどこまで提供できているかという1点にかかる部分がある。自動車部品製造業では、一工場の業務中断により納品先である自動車製造業の製造ラインが停止する事故が過去何度か起きている。しかし、そのような事故を起こした企業が社会から消えたかといえばそうではない。コスト、品質、納期、生産量、開発力といった様々な要素を考慮すれば、結局他社には発注できないという判断が自動車製造業において成り立ったからこそ、それらの自動車部品製造業は生き残ることができたのである。

食品製造業にも同じことが言える。Price、Place、Product、Promotionというマーケテイングの4Pの中で、どこまで他社との差別化が図れているかが、事業継続の根幹になる。次回は、これらの対策を検討することを前提として、食品製造業が事業継続計画を策定する上で考えておきたいポイントをご紹介する。

- keyword

- 業種別BCPのあり方

業種別BCPのあり方の他の記事

おすすめ記事

-

中澤・木村が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2026/02/10

-

-

海外危機管理マニュアルの作成が急務

海外に社員を送り出す企業にとって、緊急事態が発生した際の対応体制は必須。どんなに現地に慣れたベテランでも、自分の身を守り切れない事態は起き得ます。ましてや現在は安全保障上の国家対立が深まり、東アジアの緊張も高まっている時代。海外危機管理サービスを手がける安全サポートの有坂錬成代表取締役に、海外進出企業が取り組むべき対策を聞きました。

2026/02/05

-

リスク対策.PROライト会員用ダウンロードページ

リスク対策.PROライト会員はこちらのページから最新号をダウンロードできます。

2026/02/05

-

-

-

-

-

発災後をリアルに想定した大規模訓練に学ぶ

2026年1月14日、横浜市庁舎10階の災害対策本部運営室で、九都県市合同による大規模な図上訓練が行われた。市職員に加え、警察、自衛隊、海上保安庁、医療従事者、ライフライン事業者などが一堂に会し、市災害対策本部運営をシミュレーションした。

2026/01/26

-

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方