2012/11/25

リスクマネジメントの本質

2.品質管理導入時の問題点

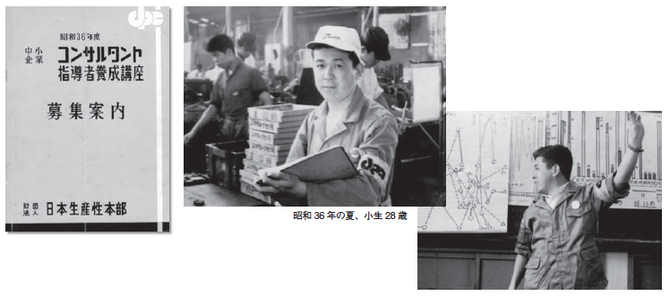

私は1961年に生産性本部の中小企業コンサルタント指導者養成講座に1年間参加し、石川馨教授の「SQC(統計的品質管理)」の講義を受講しました。

当時メーカーに勤務している友人たちが日科技連のQCセミナーに参加するという話を数多く聞きました。

同年9月には、愛知県刈谷市にある中堅メーカーで2週間をかけて「SQC」のコンサルティング実習に従事しました。その実習の報告書をひもときますと、

①親会社から半強制的に品質管理の導入を指示され、統計技術を講習会で習得しこれを忠実に実施しようとしているに過ぎない。

②工程管理は増産のための進度統制の面から進められているだけである。

③品質管理に対する理解は不十分で、教育訓練もなされていないため、全社的盛り上りが無く、現場と品質管理担当者との乖離が甚だしい。

結論として、管理以前の状態において、いかなる高等な管理技術を駆使せんとしても、無益である。いやそれよりも有害であるとさえいえる、と慨嘆しています。

SQC(統計的品質管理)が有効に機能するためには、まず生産工程が安定して不良品の発生する原因がトコトン排除されていることが前提となります。当時この会社では、工程管理の重点は増産のみにあって、生産工程の安定を顧慮しないまま増産し、製品を全数検査して不良品を排除していました。SQCの前提が安定した生産工程であるということが、現場に浸透しないままSQCを強行すれば、現場は不安と不信の念を持つだけです。

1961年の地方の中小企業と、現在の企業とを比較するとお叱りを被るかと思いますが、いかなる経営管理手法の導入についても、経営者や社員が経営管理手法の真の意味を理解しないまま導入すれば、決して成功しないと思います。

当時は、SQCの導入後10年余りのころなので、こうした混乱は各所にあったと思われますが、その後、日本科学技術連盟と企業の努力によって、SQCは着実に我が国の企業に定着して行きました。

さらに生産部門の管理手法であったSQCは、我が国で独自の発展を遂げ、総合的品質管理(Total Quality Control:TQC)へと発展しました。

総合的品質管理の成果により、我が国の工業製品の品質は飛躍的に向上し、その後の日本経済の発展拡大に大いに貢献したことはご承知の通りです。

- keyword

- リスクマネジメントの本質

リスクマネジメントの本質の他の記事

- 最終回 戦後日本のアメリカ流マネジメント手法の導入

- 第5回 家庭電器大手の業績について

- 第4回 リスクマネジメントの実践における経営的視点の欠如

- 第3回 東日本大震災の関係報告書に見るわが国企業における危機管理の問題点

- 第2回 我が国における BCP (事業継続計画 ) の問題点

おすすめ記事

-

-

中澤・木村が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2026/02/17

-

-

-

-

-

今年の夏は大規模停電のリスク大?

今年の夏、東京電力管内を中心に電力不足が懸念されています。需要に対する供給力の余裕を示す「予備率」が1パーセントを切る見通しで、もしそこで突発的な発電所の事故や故障が起きれば予備率はさらに低下、マイナスに陥りかねません。大規模停電のリスクについて、東京電機大学名誉教授の加藤政一氏に聞きました。

2026/02/12

-

-

-

海外危機管理マニュアルの作成が急務

海外に社員を送り出す企業にとって、緊急事態が発生した際の対応体制は必須。どんなに現地に慣れたベテランでも、自分の身を守り切れない事態は起き得ます。ましてや現在は安全保障上の国家対立が深まり、東アジアの緊張も高まっている時代。海外危機管理サービスを手がける安全サポートの有坂錬成代表取締役に、海外進出企業が取り組むべき対策を聞きました。

2026/02/05

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方