「デジタルツイン」という言葉をご存じでしょうか。

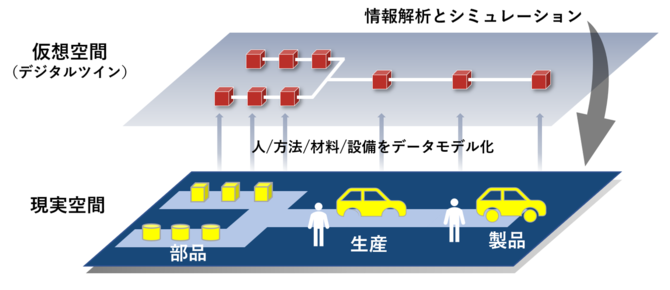

デジタルツインとは、「デジタルの仮想空間上に、現実の空間や物体を、即時の連動性を持って再現したもの」。具体的には空間・機器・設備の状況やそれをとりまく環境情報をセンサー等を使って収集する一方、仮想空間上にそのツイン(双子)を構築することで、現実世界で起こっていることをリアルタイムで把握できるようになるというものです。

IoT化の進展により、広範囲に分散されたモノの情報を詳細かつリアルタイムで取得することが容易になりつつあり、デジタルツインは単なる概念から実用化への段階に移ってきています。

製品のライフサイクル全工程をデジタル化

デジタルツインの実務への応用でリードしている企業の一つは、ドイツの国を挙げたものづくり革新プロジェクト「インダストリー4.0」をけん引するシーメンス。製品のライフサイクル全ての工程をデジタル化して、圧倒的な効率化を実現する「デジタル・エンタープライズ」を提唱しています。ドイツのバイエルン州アンベルク市にあるアンベルク工場はスマートファクトリーとして進化し、毎日5000万件に及ぶ製品やプロセスのデータを収集・活用しているといいます。デジタルツインが持つ製造業への改善インパクトにはどんなものがあるでしょうか?

①設備保全の質向上

稼働データを仮想空間に反映させていることで、生産ラインを止めずに製造工程における問題点をスピーディに特定できるだけでなく、設計上のミスや使い方の誤りなどのデータも詳細に取得できるようになるため、設備の保全の質を向上させることができます。

②リードタイムの短縮

リアルタイムに製造工程をモニタリングでき、その稼働状況や負荷といったデータを可視化することで、効率よく改善策が講じられるようになります。

③試作コスト削減

従来は現実世界で製品の試作を行っていましたが、デジタルツインではそれを仮想空間上で行うことができるため、多大なコスト削減が実現します。また、現実の物理的な制限もなくなるため、これまでよりも大胆な試作に取り組むことが可能になります。

④アフターサービスの充実や新商品企画への活用

出荷後の稼働状況をデジタルツインでモデリングすることで、部品の摩耗状況、製品の疲弊度や不良の発生をチェックし、適切なタイミングで修理や部品の交換といったアフターサービスを行うことができます。また、顧客の使用態様を知ることで、真のニーズを把握することができ、需要に合った新商品の企画やマーケティング戦略に活用することができます。

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方