2023/09/18

事例から学ぶ

半導体産業向けフッ素樹脂製品を主力とするニッキフロン(長野県長野市、春日孝之社長)は2019年の台風19号で本社工場が被災、生産機能の大半を失った。市場の拡大をにらみ、製造ラインの増強に着手した矢先。機械設備の状況と財源の見通しから復旧目標・手段を見定めると、重要製品の生産を優先して再開、同時に代替生産で出荷を維持し、綿密な連絡と連携でステークホルダーとのつながり強化に努めた。結果、主力事業は一時大幅に売上を落とすも、1年半後には被災前と同レベルに回復、その後は新たな成長フェーズへと入っている。

ニッキフロン

長野県

※本記事は月刊BCPリーダーズvol.42(2023年9月号)に掲載したものです。

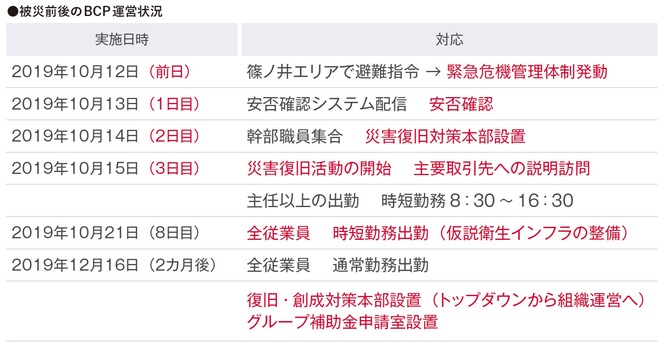

❶決壊前にBCPを発動し素早く初期行動

・決壊前からBCPを発動して情報共有を開始。本社浸水後の素早い安否確認、人命救助につなげるとともに、翌日には基本的な復旧方針を決定して関係者に周知・連絡。初期の混乱を回避する。

❷段階的な復旧フェーズを設定

・製造設備の復旧可能性と必要コストを早期に把握し、財源の見通しがつくと目指す復旧レベルと手段を決定。初期は主力製品の再開を優先、その後はのちの成長をにらんで高いレベルの復旧を目指した。

❸ステークホルダーとのつながり強化

・並行して事業継続活動を実施。他拠点を利用した代替生産で出荷を維持するとともに、そのプロセスにおいてさまざまなステークホルダーと連携し、つながりを強化。それが連携BCPの取り組みに発展。

2019年10月12日土曜日の長野県内、千曲川流域では自治体の避難勧告・避難指示を知らせるエリアメールのアラートが1日中鳴り続けた。水系上流が記録的大雨となったためだ。

下流に向かって次々と越水の情報が伝えられ、夜には長野市南部に避難指示が発令。役員の一人から小学校に避難する旨の連絡が入ったのをトリガーに、ニッキフロンはBCPを発動した。本社工場から約2キロ離れた穂保地区で千曲川が決壊したのは翌13日の未明だ。

「私を起点に幹部社員でLINEグループを形成、状況を共有しながら一晩過ごした。夜明け前、社用車の異常を知らせる連絡がコールセンターから入り、本社が浸水したと直感。2階に詰めている守衛さんを助けに行こうとしたときは、すでにたどり着けない状態でした」。春日孝之社長はそう振り返る。

翌朝のニュースで空撮映像とともに決壊の様子が報じられると、関係者から次々に電話が来た。受話器から『大丈夫か?』『どんな状況だ?』という心配の声。そのなかに、長野県の幹部職員からの連絡があった。

「産業振興部門の幹部でしたが、守衛が取り残されていると説明し、救助を要請。結果、行政間で横の連携を取ってくれて、お昼には自衛隊のヘリで助け出された。人的被害の懸念が解消されたことで、ひとまずホッとしました」

迅速な周知・連絡で混乱を回避

13日はまだ本社工場に近づけなかった。翌14日朝、ようやく敷地に入ると、あたり一面泥だらけ。浸水深1.5~2メートル、大半の機械設備に加え、生産に必要なデータの入った一部のサーバー、パソコンも水に浸かった。「大変な事態になったことは一目瞭然。ただ、BCPを策定していたので、初動は比較的冷静だった」という。

現地確認を終えて午前10 時、長野市内のホテルの一室に次長級以上の役職者を招集して緊急対策会議を開いた。決壊前から情報収集を行ってきたため、従業員の安否は確認済み。その場ですぐに復旧・事業継続方針の検討に入った。

現地はトイレが使えないことから、全員での勤務は困難と判断。仮設トイレが置かれるまでは主任以上の男性で復旧作業を行うこととし、管理職以上は主要取引先やサプライヤー、関連業者との連絡調整にあたることを決めた。

「放っておくと関係筋からの問い合わせがパンクすることが明らか。たくさんの人が善意で駆けつけてくる可能性もあった」。早期に意思決定を行い、被災翌日から周知・連絡を始められたことが、初期の混乱を回避できた理由と春日社長はみる。社長自身、15日には東京の大口取引先に出向き、被害状況と復旧見通しをていねいに説明した。

東日本大震災とタイ洪水を機にBCP策定

フッ素樹脂と繊維強化プラスチックの素材・製品メーカー。BCP策定のきっかけは2010年のタイ工場進出にさかのぼる。自動車の動力伝達に使われる摩擦材の工場で、東南アジアの中古車市場に長期の需要が見込めることから、消費地の近くへ生産拠点を移転した。

が、翌2011年3月に東日本大震災が起きると、7月にはタイで大洪水が発生。国内製造業も数多く被災し、サプライチェーンの脆弱性が問題化した。「両災害とも直接の被害はなかった。しかし、拠点周辺が立て続けに大きな災害に見舞われ、危機感が募った」と春日社長は話す。

その後、取引先の誘いもあってBCPに着手し、2015年に策定。対象としたハザードは主に地震だが、タイ洪水の経験から水害への備えも盛り込んだ。工場の設計、なかでもプレス機まわりの設計がそれだ。

素材の圧縮成形に用いるプレス機は、工場の床スラブを一段掘り込んで設置するのが一般的。金型の出し入れ位置と作業者の手の位置が合うようレベル調整し、動力装置の油圧ポンプユニットは床に直置きする。しかしこれだと、機械類が低い位置に収められるため水害に弱い。特に油圧ポンプユニットは水への耐性が皆無という。

そのためタイ工場はスラブを掘り込まず、プレス機を置いた横に高さ1メートルの足場をつくって作業レベルを調整。油圧ポンプユニットはさらに高く、プレス機に取り付けた架台の上に設置した。この設計コンセプトが、被災前年に始まった本社工場の増強にも適用されている。

事例から学ぶの他の記事

おすすめ記事

-

リスク対策.PROライト会員用ダウンロードページ

リスク対策.PROライト会員はこちらのページから最新号をダウンロードできます。

2026/02/05

-

-

-

中澤・木村が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2026/02/03

-

-

-

発災後をリアルに想定した大規模訓練に学ぶ

2026年1月14日、横浜市庁舎10階の災害対策本部運営室で、九都県市合同による大規模な図上訓練が行われた。市職員に加え、警察、自衛隊、海上保安庁、医療従事者、ライフライン事業者などが一堂に会し、市災害対策本部運営をシミュレーションした。

2026/01/26

-

-

-

報告すべきか迷う情報 × 最初の一言 × 隠蔽と正直の分岐点

ここ数年、データ改ざんによる不正が突然発覚するケースが増えています。製品仕様に適合していないにもかかわらず、データの書き換えが行われていたり、燃費データや排ガス成分濃度が改ざんされているなど、さまざまな分野でこうした事件は後を絶ちません。今年も、中部電力・浜岡原子力発電所において、安全データの改ざん疑いが発覚しました。 こうした改ざんを未然に防ぐことは、リスクマネジメントの最重要テーマですが、一方で、既に起きてしまっていることを前提として、いかに早く発見し、対処するかを考えておくことも危機管理においては重要になります。

2026/01/26

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方