2013/06/12

防災・危機管理ニュース

4.設備耐震化を進めるにあたっての留意事項

これまで、過去の震災の被災データや耐震診断を通じて見受けられた事例から設備耐震化の必要性を述べてきた。ここでは、設備耐震化を進めるに当たっての留意事項について触れる。

4.1.経営トップ主導で推進

生産現場では「生産効率を上げる」との経営トップの方針の下、頻繁に生産設備のレイアウト変更が行われる。一方で従業員の安全確保、復旧リードタイム短縮化の観点から固定対策を行なう必要もある。固定対策を行うとレイアウト変更が容易ではなくなるためどうすべきか、生産現場ではこのようなジレンマが起きる。

このような状況を発生させないために、経営トップ主導で設備耐震化を進める必要がある。従業員の安全確保が大前提の上で生産の効率化を追求すること、そのために設備の耐震化を推進することをトップの方針として示し、生産現場に伝えることが重要と考える。

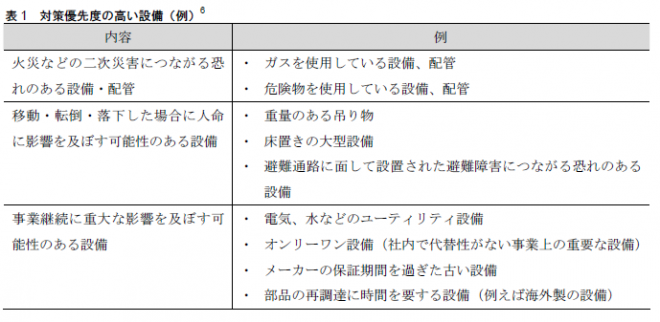

4.2.対策の優先順位付けを行う

全ての設備を対象に、一斉に耐震化を進められれば望ましい。しかしコストがかかるため、優先順位を付けて対策を進めていくのが現実的な対応となる。以下のような優先順位付けを行い、優先度に応じて予算化して耐震対策を推進するのがよい。

※6 当社作成

4.3.社内基準の作成

設備耐震化の全社展開にあたっては、設備耐震化の方法・考え方を示した社内基準の整備を推奨する。社内基準を整備することで、統一的な考え方に基づく効率的な全社展開が可能となり、手戻りも抑制できる。また設備耐震化に関するノウハウの蓄積と継承が可能となる。

1995年の阪神淡路大震災で自社工場が被災した企業の中には、その教訓を生かし、設備をアンカーボルトで固定するなどの耐震化を進めた企業もあったのではないかと思われる。しかし、生産ラインのレイアウト変更を頻繁に行ううちに、その教訓はいつしか風化し、いつの間にかアンカーボルトで設備を固定しないようになり、東日本大震災で再び自社工場の生産設備が大きな被害を受けた企業もあるのではないだろうか。被災経験を風化させないためにも社内基準の作成を推奨する。

防災・危機管理ニュースの他の記事

おすすめ記事

-

海外危機管理マニュアルの作成が急務

海外に社員を送り出す企業にとって、緊急事態が発生した際の対応体制は必須。どんなに現地に慣れたベテランでも、自分の身を守り切れない事態は起き得ます。ましてや現在は安全保障上の国家対立が深まり、東アジアの緊張も高まっている時代。海外危機管理サービスを手がける安全サポートの有坂錬成代表取締役に、海外進出企業が取り組むべき対策を聞きました。

2026/02/05

-

リスク対策.PROライト会員用ダウンロードページ

リスク対策.PROライト会員はこちらのページから最新号をダウンロードできます。

2026/02/05

-

-

-

中澤・木村が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2026/02/03

-

-

-

発災後をリアルに想定した大規模訓練に学ぶ

2026年1月14日、横浜市庁舎10階の災害対策本部運営室で、九都県市合同による大規模な図上訓練が行われた。市職員に加え、警察、自衛隊、海上保安庁、医療従事者、ライフライン事業者などが一堂に会し、市災害対策本部運営をシミュレーションした。

2026/01/26

-

-

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方