2016/09/26

事例から学ぶ

SCREENグループは、国内ではいち早くEHSの取り組みをスタートさせ、現在グループ全体で環境と労働安全、

さらには防災・事業継続を一体的に推進している。理由は海外のメイン顧客である半導体メーカーからの国際標準

に準拠したさまざまな活動の要求だった。

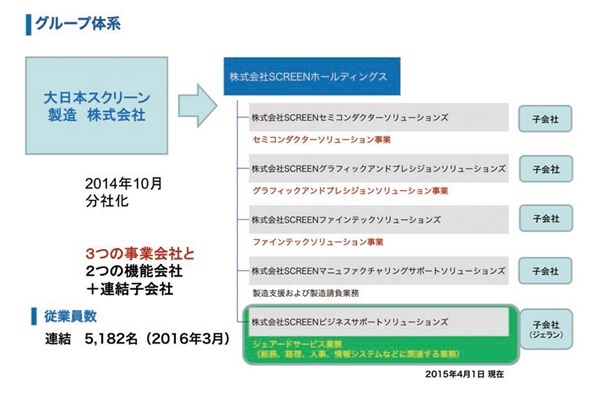

SCREENグループは、2014年10月に大日本スクリーン製造株式会社(京都市)が持ち株会社体制に移行したことに伴い、SCREENホールディングスと3事業会社・2機能会社、子会社で構成する。連結子会社は国内26社に対し海外は24社で、現在、連携での従業員数は約5000人。売上ベースでは約7割が欧米・アジアが占める。

グループの全体の総務・人事や経理などいわゆるシェアードサービス業務を展開するSCREENビジネスサポートソリューションズ(以下BS)環境安全健康部部長の西原敏明氏は「EHSの取り組みも特に欧米資本の顧客の影響が大きかった」と説明する。

国際基準に準拠した体制構築

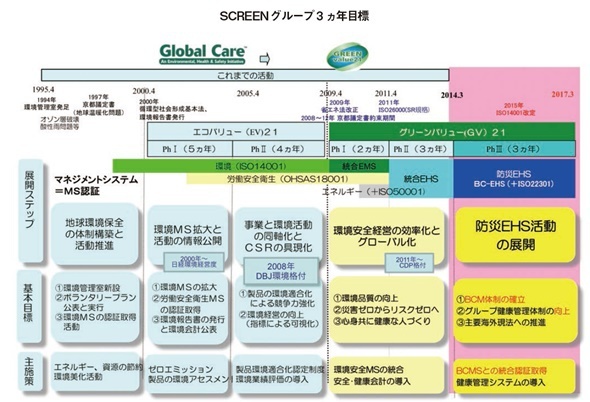

国際基準に準拠した体制構築への配慮、労働安全衛生は企業理念の柱になっていた。京都議定書の発効を受け1995年からは社内に環境管理室を新設し、全社的に環境の取り組みを強化するとともに、労働安全衛生についても総務人事部門が中心となり、労働災害事故の軽減に向けさまざまな活動を展開してきた。

これらの活動に拍車をかけたのが海外顧客からの高い要求だった。同社の取引顧客は海外に多い。特に欧米資本の半導体メーカーは、品質の高い製品を要求するだけでなく、サプライチェーンとして、環境への配慮や労働安全衛生への配慮、さらには大規模災害時における事業継続のあり方について、国際標準に準拠した体制の構築を求めてきた。そのため、同社では90年代前半から各工場単位で品質

マネジメントシステムISO9001の認証を取得し、97年からは事業所単位で環境マネジメントシステムISO14001、さらに2000年には全社を対象に労働安全衛生マネジメントシステムOHSAS、2010年にはエネルギーマネジメントシステムISO50001の認証を取得した。

一方、その管理には多大な労力が必要とされた。

マネジメントシステムを回していくためには、内部監査や外部審査、さらにはマネジメントレビューと呼ばれる経営層による運営管理活動も行う必要がある。これらを、年に2回~3回は行わなくてはいけない。さらに、品質管理については工場単位で、環境管理は事業所単位で、労働やエネルギーの管理は全社単位で、といった具合に、何度も別の監査が入るため、現場が疲弊しかねない状況だった。

費用的にも馬鹿にならず、マネジメントシステムを維持するだけで年間約1300万円を投じていたという。こうしたことから、2009年からEHSを構築するための中・長期計画(グリーンバリュー計画)を定め、EHS体制への移行について準備を開始。さらに事業所ごとに任せていた防災や事業継続についても、東日本大震災を受け、全社一体的に管理・推進していくことを目指して、2014年3月から事業会社に関しては、環境マネジメントシステムISO14001、労働安全衛生マネジメントシステムOHSAS、エネルギーマネジメントシステムISO50001、事業継続マネジメントシステムISO22301の4つのマネジメントシステムを統合的に運用する「防災EHS体制」を構築した(品質マネジメントシステムについては事業会社ごとに運用)。「これにより、マネジメントシステムの運用費は平均して年間600万~700万に減り、運用に割かれる手間や時間も軽減させることに成功した」と西原氏はその効果を強調する。

事例から学ぶの他の記事

おすすめ記事

-

-

海外危機管理マニュアルの作成が急務

海外に社員を送り出す企業にとって、緊急事態が発生した際の対応体制は必須。どんなに現地に慣れたベテランでも、自分の身を守り切れない事態は起き得ます。ましてや現在は安全保障上の国家対立が深まり、東アジアの緊張も高まっている時代。海外危機管理サービスを手がける安全サポートの有坂錬成代表取締役に、海外進出企業が取り組むべき対策を聞きました。

2026/02/05

-

リスク対策.PROライト会員用ダウンロードページ

リスク対策.PROライト会員はこちらのページから最新号をダウンロードできます。

2026/02/05

-

-

-

中澤・木村が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2026/02/03

-

-

-

発災後をリアルに想定した大規模訓練に学ぶ

2026年1月14日、横浜市庁舎10階の災害対策本部運営室で、九都県市合同による大規模な図上訓練が行われた。市職員に加え、警察、自衛隊、海上保安庁、医療従事者、ライフライン事業者などが一堂に会し、市災害対策本部運営をシミュレーションした。

2026/01/26

-

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方